作業の有効性と品質は、必要なツール、材料、スキルの可用性に依存します。 どのような方向性であっても、ビジネスの成功は、理論の知識にも大きく影響されます。 溶接は最も一般的なものの1つと考えられています。

このタイプの活動には、材料、設備、実務経験、および理論的な知識が必要です。 必要な情報を習得すると、継ぎ目とは何か、溶接の分類の種類、およびさまざまな金属製品の接着に最適なオプションを選択する方法がわかります。

溶接とは?

溶接中、3つの金属部分がプロセスに含まれます。2つの鉄片が、電極として機能する3番目の部分の助けを借りて一緒に固定されます。 金属部品同士の接合部で熱プロセスが発生し、継ぎ目が形成されます。 したがって、シームは、溶融して硬化した鉄にさらされた結果として得られる金属構造の一部です。

金属は溶接で接合できます。 それらには独自の構造的特徴があり、それに従って特定のタイプの締結が選択されます。 溶接の分類は、接着の種類、材料、その他のパラメータに応じて行われます。 各接続には、独自の命令と独自の実行順序があります。

外形寸法

溶接の長さによる分類があります。 サイズに応じて、溶接シームは次のとおりです。

- 短い。 サイズは30cm以下で、最初から最後まで一方向に溶接した結果、このような継ぎ目が出ます。

- ミディアム。 縫い目の長さは30 cmから1メートルです。 これらの継ぎ目は、中央から端まで溶接されています。 逆ステップの方法は、それらにとって理想的です。 その本質は、シーム全体がいくつかのセクションに分割され、溶接によって交互に処理されるという事実にあります。 これらの各セグメントの長さは10〜30 cmです。

- 長い(1メートル以上)。 中間シームと同じ方法で溶接されますが、唯一の違いは、ここのセクション数が増えることです。

溶接継手の種類

溶接の分類は、締結のタイプによっても実行されます。 コンパウンドには4つのタイプがあります。

- お尻;

- T字型;

- オーバーラップ;

- 角度。

最も一般的なタイプ

突合せ接着時には、製品の厚さが考慮されます。 これにより、資料のかなりの部分が節約されます。

バットグリップが最も人気があると考えられています。 これは、この溶接プロセスが最も速く、最も経済的であるという事実によるものです。

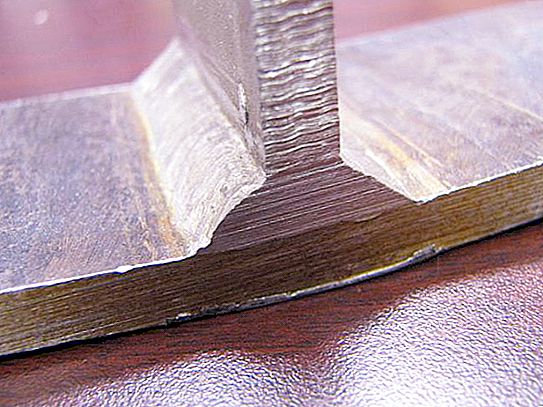

T溶接。 機能と推奨事項

このタイプのクラッチは、金属製品のT字型接続を特徴としています。 バットジョイントと同様に、継ぎ目が片側か両側かによって、金属の厚さに特別な注意が払われます。

このタイプのクラッチを使用する場合は、次の推奨事項を順守する必要があります。

- 厚さの異なる2つの製品の接着でT溶接を行うには、製品との関係で溶接トーチを60度の角度で厚く保つ必要があります。

- 構造物をボートに入れると溶接作業が容易になります。 ワークピースのこの位置は、このタイプのクラッチの最も一般的な欠陥であると考えられるアンダーカット、調理不足領域の欠落を除外します。

- 溶接トーチの1パスが効果的でない場合は、欠陥領域が残る可能性があるため、溶接電極を振動させて調理する必要があります。

- Tジョイントでは、片側溶接を制限できます。 これを行うには、RW調理が可能なOineo Tronic Pulse溶接装置を使用します。

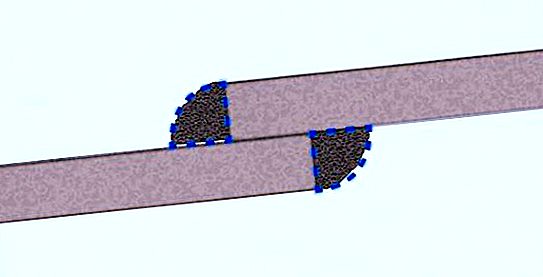

重ね溶接

この接続の原理は、厚さが1cm以下の製品の両面溶接で、鋼板の隙間に水分が入り込まないようにする必要がある場合に使用されます。 このような作業の結果、2つの継ぎ目が形成されます。 このタイプの溶接継手は、作業に必要な材料が増えるため、長く、経済的ではないと考えられています。

コーナーグリップ

このタイプの溶接は、互いに垂直な位置で金属製品を接続するために使用されます。 シートの厚さに応じて、コーナー溶接は面取りされたエッジの有無によって特徴付けられます。 必要に応じて、このタイプの接続は製品の内部から行われます。

溶接形状

外面の形状による溶接の分類は、3つのタイプを定義します。

- フラット。 これらのシーム(および凹面のシーム)には、急激な変化を引き起こして溶接の接着を破壊する可能性のある応力集中がないため、動的および交互の負荷の下で効果的です。

- 凹面。 0.3 cmを超えないシームの凹みは許容範囲内と見なされます。それ以外の場合、溶接の凹みは過剰と見なされ、欠陥と見なされます。 凹みレベルは、最大のたわみがある領域で測定されます。

- 凸状の縫い目。 それらは、大量の凝固した金属の蓄積の結果として生じ、不経済であると考えられています。 しかし、同時に、凸状シームを提供する溶接ジョイントは、静的荷重下で、フラットまたは凹状溶接シームを備えたジョイントよりも効果的です。 ふくらみは、母材の表面から最大の突出点までの距離です。 下部溶接では0.2 cmを超えない凸面、その他の位置で行われる溶接では0.3 cmを超えない凸面が標準と見なされます。

空間内の位置による溶接の分類

スペース配置基準によると、4種類の溶接があり、それぞれに溶接に関する独自の特性と推奨事項があります。

- 下の縫い目。 技術的な面では、最も単純であると考えられています。 下部シームの溶接は、底部の平面で行われます。 このプロセスは、高効率と高品質が特徴です。 これは、溶接機の快適な状態が原因です。 溶融金属の重量は、水平な溶融池に送られます。 下の縫い目を追跡するのは簡単です。 仕事は速いです。

- 横の縫い目。 少し硬めに溶接します。 問題は、溶けた金属が下端の重量の影響を受けて流動することです。 これにより、上端でアンダーカットが発生する可能性があります。

- 縦の縫い目。 これらは、垂直面に配置された金属製品のジョイントの結果です。

- 天井の継ぎ目。 この溶接は、最も困難で責任があると考えられています。 それは最小限の快適さが特徴です。 溶接プロセスはスラグおよびガスを放出することを困難にします。 誰もがこの問題に対処できるわけではありません。作業中にスラグが表面に落ち続けることは容易ではないため、多くの経験が必要です。 接続の品質と強度を観察することが重要です。

溶接とジョイントはどのようにラベル付けされますか?

溶接の分類と指定は、特別なアイコン、線、引出線を使用して実行されます。 それらは、アセンブリ図面と構造自体に配置されます。 溶接継手とシームの分類は、規制文書に従って、実線または破線の特別な線を使用して示されます。 連続は、目に見える溶接、ダッシュ、見えないことを示します。

シームのシンボルは、リーダーから棚に配置されます(シームが前面にある場合)。 または、逆に、縫い目が背面に配置されている場合は、棚の下。 アイコンを使用して、溶接の分類、それらの間欠性、および溶接用のセグメントの配置が示されます。

メインアイコンの横には追加のアイコンがあります。 サポート情報が含まれています。

- 溶接部の補強材を外したとき

- 卑金属への滑らかな移行のための表面処理と垂れ下がりや隆起を防ぐため;

- 縫い目が作られる線に沿って(閉じているかどうか)。

同一の設計と1つのGOST標準シンボルの製品と技術要件が提供されます。 デザインに同じ継ぎ目がある場合は、シリアル番号を付けてグループに分割することをお勧めします。グループには便宜上番号が割り当てられます。 グループとシームの数に関するすべての情報は、規制文書に記載する必要があります。

シーム位置

溶接は、溶接の位置に基づいて分類されます。 それらは:

- 片面。 それらは溶接シートの結果として形成され、その厚さは0.4 cmを超えません。

- 二国間。 これらは、0.8 cmの厚さの金属シートの両面溶接中に発生します。接続ごとに、接着品質を確保するために2 mmのギャップを空けることをお勧めします。