金属加工の多機能な方法の1つはターニングです。 その助けを借りて、部品の製造または修理の過程で荒削りと仕上げが行われます。 プロセスの最適化と効果的な品質の仕事は、切削条件の合理的な選択によって達成されます。

プロセスの特徴

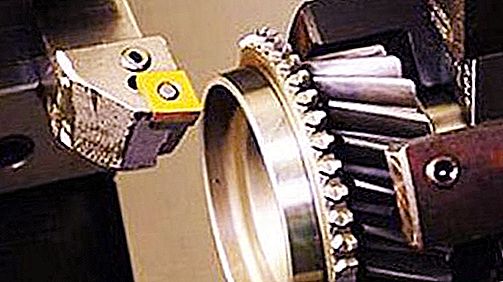

旋削は、カッターを使用して特殊な機械で行われます。 主な動きはスピンドルによって実行され、スピンドルに固定されたオブジェクトの回転を保証します。 送り動作は、キャリパーに固定されたツールによって行われます。

特徴的な作業の主なタイプには、面と形状の旋削、ボーリング、溝と溝の加工、切削と切削、ねじの設計が含まれます。 それらのそれぞれは、対応する在庫の生産的な動きを伴います:継続的かつ永続的な、形作られた、退屈な、切断、切断およびねじ切りカッター。 さまざまなタイプの工作機械を使用して、小さなオブジェクトから非常に大きなオブジェクト、内面および外面、平坦でボリュームのあるワークピースを処理できます。

モードの主な要素

旋削中の切削モードは、最適な結果を達成することを目的とした金属切削機の一連の操作パラメータです。 これらには、深さ、送り、周波数、スピンドル速度などの要素が含まれます。

深さは、1回のパスでカッターによって除去される金属の厚さ(t、mm)です。 指定された清浄度と対応する粗さの指標に依存します。 荒削りの場合、t = 0.5〜2 mm、細削りの場合-t = 0.1〜0.5 mm。

送り-ワークピースの1回転に対して、ツールが縦方向、横方向、または直線方向に移動する距離(S、mm /回転)。 その決定のための重要なパラメータは、旋削工具の幾何学的および定性的な特性です。

主軸速度-ワークピースが取り付けられている主軸の回転数。一定の期間(n、rev / s)にわたって実行されます。

速度-周波数(v、m / s)によって提供される、1秒あたりの通路の幅と、指定された深さと品質の対応。

回転力は消費電力(P、N)の指標です。

周波数、速度、および動力は、旋削中の切削モードの最も重要な相互接続要素であり、特定のオブジェクトを仕上げるための最適化パラメーターと機械全体のペースを指定します。

ソースデータ

体系的なアプローチの観点から見ると、旋削プロセスは複雑なシステムの要素の調整された機能と考えることができます。 これらには、旋盤、工具、ワークピース、ヒューマンファクターが含まれます。 したがって、要因のリストはこのシステムの有効性に影響を与えます。 旋削中に切削モードを計算する必要がある場合、それらのそれぞれが考慮されます。

- 機器のパラメトリック特性、そのパワー、スピンドル回転の調整のタイプ(段階的または無段階)。

- ワークピースを固定する方法(フェースプレート、フェースプレートとルネット、2つのルネットを使用)。

- 処理された金属の物理的および機械的特性。 熱伝導率、硬度、強度、切りくずの種類、在庫に対する動作の性質を考慮に入れています。

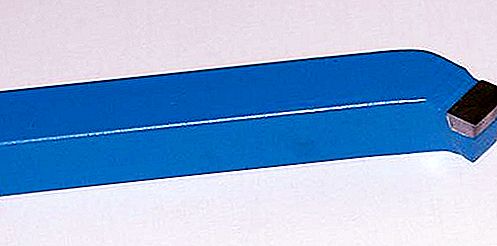

- カッターの幾何学的および機械的機能:コーナーの寸法、ツールホルダー、頂点の半径、サイズ、刃先の材質、対応する熱伝導率と熱容量、衝撃強度、硬度、強度。

- 粗さと品質を含む、与えられた表面パラメータ。

システムのすべての特性が考慮され、合理的に計算される場合、その作業の最大効率を達成することが可能になります。

回転効率の基準

旋削によって作られた部品は、ほとんどの場合、重要なメカニズムの一部です。 要件は、3つの主要な基準を考慮して満たされます。 最も重要なのは、それぞれの最大パフォーマンスです。

- カッターの材質と回転物との対応。

- 送り、速度と深さの最適化、最大の生産性と仕上げの品質:最小の粗さ、形状の精度、欠陥のないこと。

- リソースの最小コスト。

旋削中の切削モードの計算手順は、高精度で実行されます。 これにはいくつかの異なるシステムがあります。

計算方法

すでに述べたように、旋削中の切削モードでは、多数の異なる要因とパラメーターを考慮する必要があります。 技術開発の過程で、多くの科学者がさまざまな条件の切削条件の最適な要素を計算することを目的としたいくつかの複合体を開発しました:

- 数学。 既存の経験式に基づいた正確な計算を意味します。

- グラフ分析。 数学的手法とグラフィカル手法の組み合わせ。

- 表形式。 特別な複雑なテーブルの特定の作業条件に対応する値の選択。

- 機械 ソフトウェアを使用する。

業務や量産工程に応じて、請負業者が最適なものを選定します。

数学的方法

切削条件は旋削中に分析的に計算されます。 数式は複雑さを増しています。 システムの選択は、誤算結果とテクノロジー自体の機能と必要な精度によって決まります。

深さは、加工前(D)と加工後(D)のワークの厚さの差として計算されます。 縦方向の作業の場合:t =(D-d):2; 横方向の場合:t = D-d。

許可されるフィードは段階的に決定されます。

- 必要な表面品質を提供する数値、S cher;

- ツールの特性S pを考慮したフィード。

- パーツの特定の固定を考慮したパラメータの値S det 。

各数値は、対応する数式によって計算されます。 実際の送りとして、受け取ったSの最小値を選択します。カッターの形状、旋削の深さと品質の指定要件を考慮した一般化式もあります。

- S =(C s * R y * r u ):(t x * φz2 )、mm /回転、

- ここで、C sは材料のパラメトリック特性です。

- R yは与えられた粗さ、ミクロンです。

- r uは旋削工具の上部の半径、mm。

- t x-回転深さ、mm;

- φzはカッターの先端の角度です。

スピンドル回転の速度パラメータは、さまざまな依存関係に従って計算されます。 基本の1つ:

v =(C v * K v ):(T m * t x * S y )、m / min、ここで

- C vは、部品の材料、カッター、プロセス条件を要約した複素係数です。

- K vは、旋削の特徴を特徴付ける追加の係数です。

- T m-工具寿命、分;

- t x-切削深さ、mm;

- S y-送り、mm /回転

単純化された条件の下で、計算を容易にすることを目的として、ワークピースを回転させる速度を決定できます。

V =(π* D * n):1000、m /分、ここで

nはマシンのスピンドル速度、rpm

機器の使用電力:

N =(P * v):(60 * 100)、kW、ここで

- ここで、Pは切削抵抗Nです。

- v-速度、m /分。

与えられたテクニックは非常に面倒です。 さまざまな複雑さのさまざまな式があります。 ほとんどの場合、旋削中の切削条件を計算するために正しいものを選択することは困難です。 それらの最も一般的な例をここに示します。

テーブル方式

このオプションの本質は、要素のインジケーターがソースデータに従って規範的なテーブルにあることです。 工具とワークピースのパラメトリック特性、カッターのジオメトリ、および指定された表面品質インジケータに応じて、フィード値が与えられるディレクトリのリストがあります。 さまざまな材料の最大許容制限を含む個別の規格があります。 速度の計算に必要な開始係数も特別な表に含まれています。

この手法は、分析手法とは別に、または同時に使用されます。 個々のワークショップや自宅での部品の単純な連続生産のアプリケーションで便利で正確です。 最小限の労力と初期指標を使用して、デジタル値で操作できます。